工业内窥镜测量损伤的常见错误有哪些?

工业内窥镜是一种查找复杂结构内部损伤的视觉检测工具,针对发现的损伤还可以量化分析其特征,辅助检测人员更准确地了解产品或设备内部的异常状况。在这个过程中,准确测量损伤尺寸是不容忽视的环节,特别是在航空发动机孔探这样的应用中,测量结果甚至会影响是否更换发动机的决策。本文介绍工业内窥镜测量损伤中的常见错误,帮助检测人员更好地避免。

工业内窥镜测量损伤的常见错误主要有:

1. 操作有误。包括:没有正确安装测量镜头,或者测量操作不规范,例如采用阴影测量技术、操作者却没有按照探头尽可能垂直于轮廓表面的要求操作等。

2. 没有正确选择测量模式(测量方法)。对于不同的损伤种类和待测量特征,应该选择对应的测量模式才能得到正确的测量结果。

3. 测量选点不正确。如果检测人员选点时发生“漂移”,又没有通过3D点云图这样的工具加以验证,那么测量结果就会发生较大偏差。

下面看几个具体的例子:

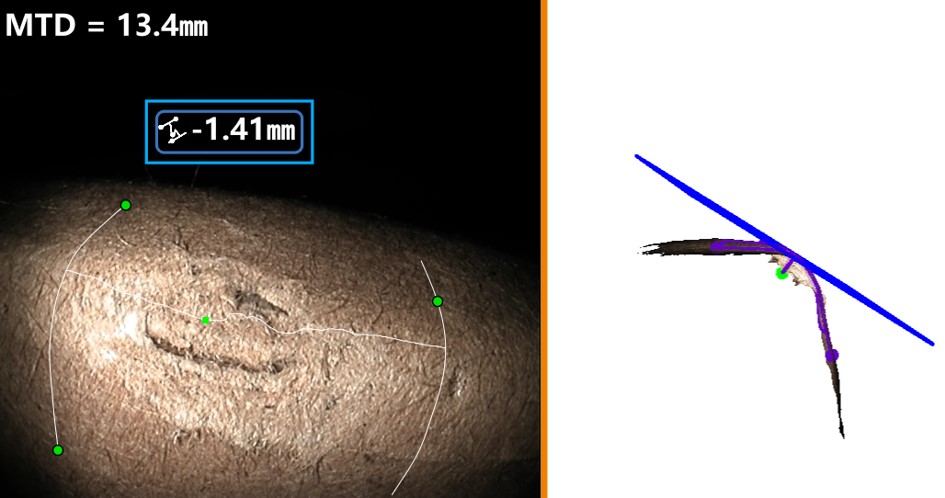

案例1. 测量机匣凸起高度。使用“长度”测量易出现“量斜边”的情况,导致结果并非最短的垂直距离(如下图)。这种情况下应当选择“点到面(深度)”测量模式。

案例2. 涡轮叶片前缘弧面凹坑测量。传统“深度”测量,没有将弧面走势纳入考量,导致所采用的平面往往低于弧面的最高点,测量误差偏大。如果使用韦林工业内窥镜XLG4的“区域深度剖面”模式,通过智能还原叶片前缘弧面、并在弧面最高点创建切面的方式,计算出切面与最深点间的距离,这样的结果才是准确的(如下图)。

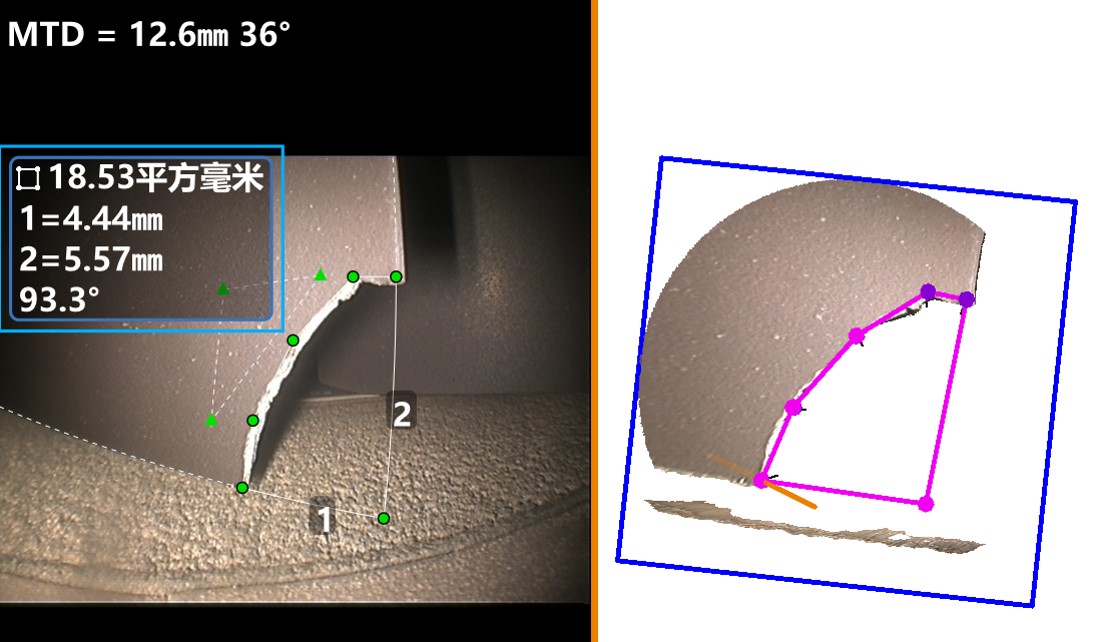

案例3. 测量叶尖掉角。采用常规的“面积”测量模式,通常会将标识原始叶尖位置的测量点“误”置于机匣上,使得测量结果与丢失叶尖的实际情况相去甚远。推荐使用韦林工业内窥镜XLG4的测量平面搭配“面积”测量模式,可以在空间上选点,避免测量选点放置在机匣或者下一枚叶片上,从而得到准确的测量结果(如下图)。

由此可见,避免工业内窥镜测量损伤的上述错误,既取决于检测人员的操作经验和技能,同时也与工业内窥镜设备关系巨大,使用搭载传统测量技术、只具有基础测量功能的工业内窥镜,有时的确难以得到满意的测量结果。韦林工业视频内窥镜 XLG4 可搭载带有3D点云图的单物镜相位扫描三维立体测量技术,为避免选点漂移提供技术验证手段,而且还有多种先进的测量模式,有效保障缺陷测量的准确性。

相关推荐:

漫谈工业内窥镜各种测量技术的原理

韦林工业内窥镜的测量方法竟然有这么多种!

工业视频内窥镜四大测量技术的优劣比较

【干货】什么是单物镜相位扫描三维立体测量技术?优势及案例分享

热点文章:

航空孔探仪的概念、种类及孔探仪操作要点

百万高清进口内窥镜在装配质量控制中的应用

如何使用工业内窥镜快速查找缺陷?

工业内窥镜测量缺陷的注意事项

京公网安备11010502033568号

京公网安备11010502033568号