【干货】什么是单物镜相位扫描三维立体测量技术?优势及案例分享

什么是单物镜相位扫描三维立体测量技术?

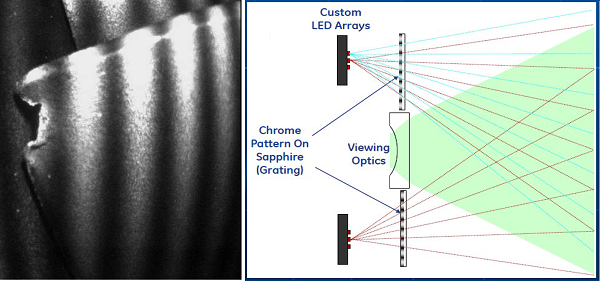

单物镜相位扫描三维立体测量法是工业内窥镜的一种先进的缺陷测量技术,用于发现缺陷后对缺陷尺寸进行测量。区别于传统双物镜测量技术,相位扫描三维立体测量法是基于结构光(光栅)的三维成像技术,需要通过镜头上的两个光栅出口主动投射结构光到被测对象上,通过结构光的变形(或者飞行时间等),得到含有相关相位的条纹图像,对条纹图像进行相位分析,从而确定被测对象的尺寸参数。是一种基于光学计量的相位转移原理的主动三维测量技术,是RVI领域突破性的进展。

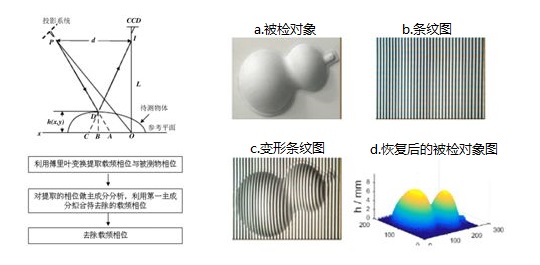

其实现原理可以参考下图:工业内窥镜通过处理部件产生正弦条纹,将该正弦条纹通过投影设备投影至被检对象,利用CCD拍摄条纹受物体调制的弯曲程度(变形条纹图),利用傅里叶变换等方法解调该弯曲条纹得到相位,再将相位转化为全场的高度。在光栅扫描整个被检对象的同时,工业内窥镜对缺陷进行三维重构,得到被检测对象的3D立体模型,所以该方法对缺陷的重建更加精确可靠。

单物镜相位扫描三维立体测量技术应用于工业内窥镜检测的优势

- 缺陷寻找与判定:一个镜头满足全部需求(观察、测量功能间转换不需要更换镜头);

- 全屏图像:相同视角,更广观察范围;

- 操作更便捷:无需阴影线选择或立体点匹配,无需进行激光点选择;

- 更多测量信息:3D表面建模,创建深度剖面;

- 观看更清晰:可显示更加放大的缺陷图;

- 更高的精确度:3D立体模型,多角度旋转查看更准确,特别是在深度测量方面。

单物镜相位扫描三维立体测量技术的应用案例

韦林工业内窥镜MViQ搭载该项先进的测量技术,广泛用于航空航天的细小缺陷的检测分析,以及逆向场景重建等要求更为精确的应用中,不仅适用于航空发动机或更小空间的检测应用,亦可用于更大空间检测和更大结构的发动机检测。以下为您分享两个航空发动机叶片缺陷测量的具体案例。

案例分享一:

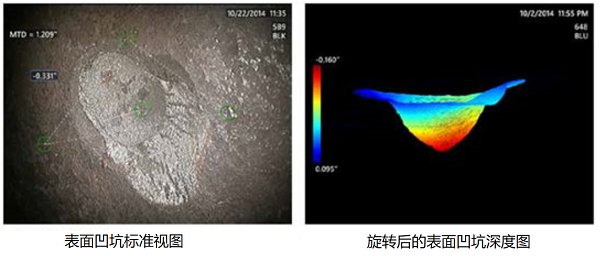

航发叶片需要根据缺陷宽度来判断维修方案,传统的双物镜测量,虽然同样能够提供三维模拟图像,因其无法在空间真正做到三维坐标模拟,所以多数情况会获得左图的情况,导致误判。而韦林工业内窥镜MViQ的相位扫描三维立体测量技术能够在空间建立参考坐标与平面,得到正确的缺陷数据(右图)。

案例分享二:

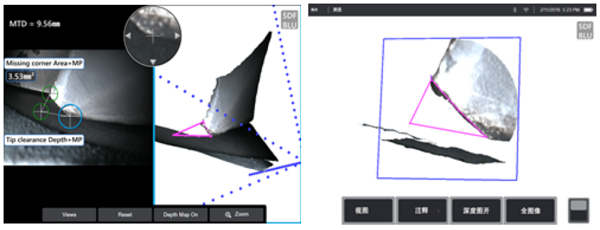

工程师对航发的可运行周期需要精确的缺陷数据做预测,叶片缺角是航发的常见问题,左图是基于传统测量模拟的常见错误示例,由于无法在空间中建立基准坐标,所以无法真正还原缺损面,韦林工业内窥镜的相位扫描三维立体测量技术可以在在三维空间中建立测量平面,重构缺损角,获取真实缺陷数据(右图)。

值得注意的是,目前有一些品牌也推出了类似的三维立体测量法,同时衍生出了许多营销用词,但是这些技术大部分都属于“被动”三维测量技术,不存在任何“主动”扫描过程,与韦林工业内窥镜的单物镜相位扫描三维立体测量技术是不同的,也不具有相应的优势,因此在了解的时候一定要仔细辨析。关于该测量技术的更多内容,请持续关注北京韦林意威特工业内窥镜有限公司的官网。

相关推荐:以下是搭载了新版相位扫描三维立体测量技术的韦林工业视频内窥镜Mentor Visual iQ(MViQ):

京公网安备11010502033568号

京公网安备11010502033568号