3D测量内窥镜在深孔缺陷检测中的应用

使用3D测量内窥镜(三维测量内窥镜)进行深孔缺陷检测,不仅可以为黑暗的深孔提供照明、利用高清晰摄像头让检测者在深孔外部的屏幕上查找并观察缺陷形状和判定缺陷,还可以利用3D测量技术对深孔直径、异物大小、以及位于深孔内壁曲面上的各种缺陷尺寸进行精准测量,比起普通工业内窥镜有明显的优势。本文以韦林单物镜相位扫描三维立体测量内窥镜 XLG4-MViQ 为例做简要说明。

深孔结构在工业领域很常见,像液压油缸、汽缸圆柱形通孔等都属于深孔结构,还有建筑物结构中的深孔、以及维修过程中人为钻探形成的深孔等。深孔缺陷则包括划伤、磨损、纹路、异物、错位等情况。深孔缺陷检测是工业检测中的难点,因为仅凭肉眼往往只能看到深孔靠近外侧几厘米深的范围,其他检测工具也很难进入,而了解深孔内部质量或者缺陷情况,对于很多行业来说却是不容忽视的,例如:新能源汽车的传动内腔检测、车身NVH试验、盐雾试验、以及一些配件孔的清洁度检查等,都可能涉及对深孔进行检测。在这种情况下3D测量内窥镜成为深孔缺陷检测的一把好手。

3D测量内窥镜在深孔缺陷检测中的应用:

1. 清晰观察深孔缺陷。利用CCD摄像头提供的清晰图像,检查深孔内部的裂缝、划伤、凹坑、焊点、缝隙、色差、异物、磨损、断面等缺陷;

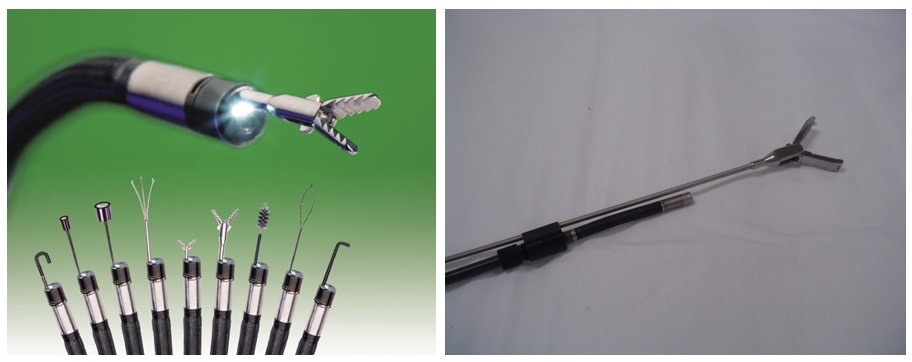

2. 灵活适配不同深孔口径。可安装2.2mm~8.4mm的不同规格探头以适应使用环境,以汽车行业为例,冲焊、涂装、总装、动力等各个部门都可能有不同直径的深孔内部检查需求,复用探头可以节约成本;

3. 获取深孔参数以及异物尺寸。例如:深孔直径,深孔内部沟槽长度、宽度,以了解深孔是否符合设计要求,还可以测量毛刺等异物的尺寸;

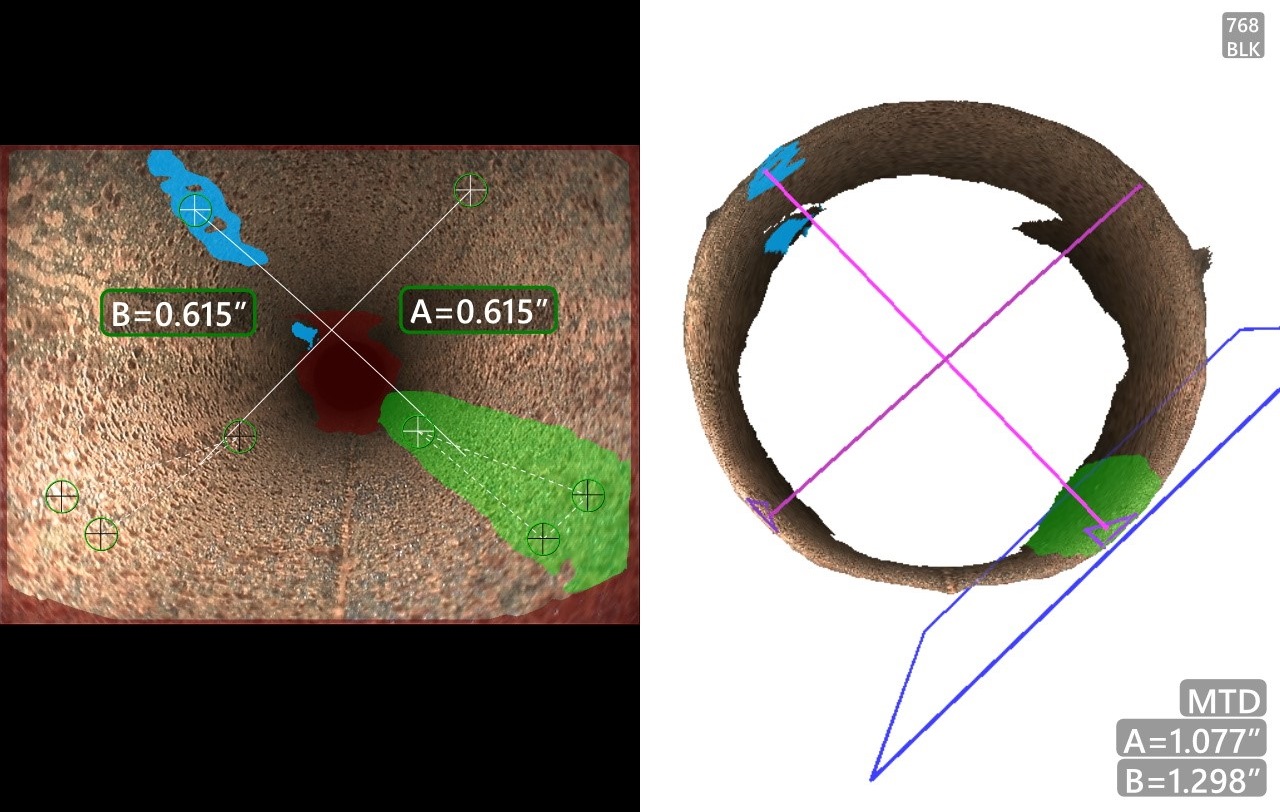

4. 测量深孔内壁上的缺陷尺寸。深孔内壁是曲面,对其上凹坑深度等缺陷指标的测量容易引入系统性的误差,韦林的3D测量内窥镜有"测量平面"功能,可以有效消除曲面对测量带来的影响,从而实现对深孔内壁缺陷的精准测量。

5. 加装紫外UV光源检查细微裂纹。配置白光和紫外光可灵活切换的大功率独立光源,有助于查找精密零部件深孔内壁上的细微裂痕。另外,在汽车喷漆注蜡部位使用紫外光源更容易获得清晰的图像效果。

6. 通过3D扫描技术复现深孔内部实际形态。通过主动光栅扫描,可以获取深孔内表面被扫描区域每个点的X、Y、Z三坐标值,不仅可以在本机生成三维模型图像,还可以输出包括所有这些点坐标的.csv文件、并适配3D打印还原深孔内部形态,为研判提供具象化的依据。

7. 一体化设计为产线深孔检测提供便利。屏幕与手持机集成于一体,在产线应用中,例如:汽车发动机生产线的深孔检测,可以移动检测,也更轻松。

8. 连接机械手抓取深孔异物。特别是采用占用探头内部通道的机械手安装方法,不增加探头直径,更便于深孔检测和对毛刺等异物的抓取。

在深孔缺陷检测中,缺陷测量是难点中的难点,下面分享一个深孔检测案例:

汽车行业某配套厂在新品研制阶段检查汽车零部件深孔质量,首先使用3D测量内窥镜对其内表面质量进行检查,未发现划伤、异常纹路等缺陷,随后对深孔内的槽深度进行测量,由于孔内壁的弧面走势、以及槽前后高度不一致的情况,给测量带来一定难度,决定使用3D测量内窥镜的区域深度剖面测量模式,并辅以测量平面(以与弧面相切的平面为基准),从而准确测定了槽深度值,并通过剖面视图和三维模型点云图对槽结构进行了全面观察,最终顺利完成了质量检测任务。

韦林3D测量内窥镜 XLG4-MViQ 采用业内先进的CCD内窥成像技术,并且在照明、导向、3D测量原理、测量模式、以及测量视图的丰富程度上,都具有显著的优势,因此能够轻松胜任类似深孔缺陷检测这样难度大、要求严苛的检测任务,为用户提供可靠的检测结果。

相关推荐:

三维测量工业内窥镜-最新技术|专业知识|应用案例|产品介绍

3DPM工业内窥镜,更精准的三维立体测量工业视觉缺陷检测设备享

三维立体测量工业内窥镜的技术优势

工业内窥镜在新能源精细化工行业的检测应用

热点文章:

三种工业内窥镜的异同之处有哪些

工业内窥镜检测裂纹的技术优势及行业应用

工业光学内窥镜远程目视检查解决方案

工业内窥镜检查港口起重机齿轮箱内部缺陷的应用

京公网安备11010502033568号

京公网安备11010502033568号