工业视频内窥镜测量技术再创新,大尺寸缺陷测量不再难!

工业视频内窥镜是一种借助图像传感器进行数字化成像的工业内窥镜,不仅能观察还能测量,但是对于大尺寸缺陷的准确测量,却始终没有好的解决方案。韦林新一代单物镜相位扫描三维立体测量工业视频内窥镜 XLG4-MViQ,用先进技术攻克了这一难题,实现了对大尺寸缺陷的准确测量。

工业内窥镜应用的初衷是为了通过间接目视检查、解决设备内部视线不可达造成的检测难题。随着检测要求的提升,特别是在民航发动机孔探这样的检测领域,检测人员对内窥检查的期待除了查找缺陷,还希望能够测量缺陷尺寸,以实现视情维护。于是,工业视频内窥镜有了测量功能:从接触式测量法,到非接触式的比较测量、阴影测量、双物镜(也称双目镜/双摄像头)测量,测量技术越来越先进,但是大尺寸缺陷测量一直是困扰检测人员的问题。

以双物镜测量为例,受限于基于夹角的三角几何测量原理,为了保证测量精度,测量镜头的视野通常比较小,当面对较大缺陷(例如:超过20mm)时,只能分段测量,再将结果累加,不仅效率低,而且结果不准确。

面对视情维护对精准测量的急迫需求,韦林创新推出的单物镜相位扫描三维立体测量(3DPM)技术,凭借光栅扫描测量原理的先进性,为大尺寸缺陷测量提供了两种解决方案:

1. 利用大视野3DPM镜头的优势。3DPM镜头的单视窗、广角设计,一次性有效测量区域是双物镜测量等传统测量技术的两倍以上。因此,面对被检测对象内部较长的裂纹、划伤或者大面积的涂层脱落,以及定位较远距离的损伤位置等需要测量的场景,传统双物镜技术无法一次测量的,采用相位扫描三维立体测量法往往可以通过一次性操作获得精确的测量结果。

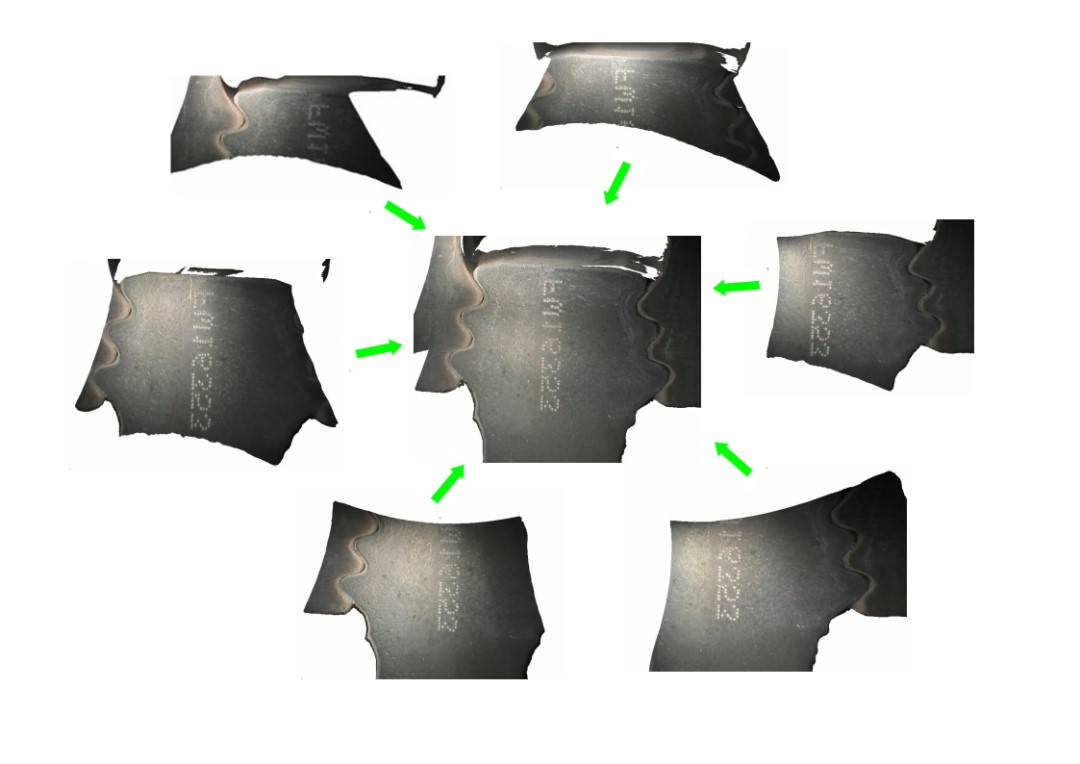

2. 利用3D拼接缝合技术。进一步的,对于超出3DPM镜头视野的更大尺寸测量目标,XLG4-MViQ 可以将针对不同部位捕获的多幅3DPM图像,通过特征识别与匹配,进行智能拼配缝合,从而得到该测量目标的完整图像,并可以精准测量其尺寸。

韦林工业视频内窥镜是业内高端产品的标杆,不仅采用CCD图像传感器、保证在低照度内窥检测环境下的清晰成像,而且还可以搭载3DPM测量技术,用更精准、更高效的测量技术解决了大尺寸缺陷测量的难题,进一步提升了内窥检测的效率和质量。(本文内容仅供参考,了解更多信息欢迎咨询韦林工业内窥镜专业客服人员)

相关推荐:

【干货】什么是单物镜相位扫描三维立体测量技术?优势及案例分享

韦林工业内窥镜双物镜测量技术的应用及操作指南

漫谈工业内窥镜各种测量技术的原理

工业内窥镜在视情维修中的重要作用有哪些?

热点文章:

工业内窥镜帮您化解桥梁检测难题_工业内窥镜的应用

直杆内窥镜(硬杆内窥镜)的结构和工作原理

光纤内窥镜结构图、工作原理以及选型

工业内窥镜在航空发动机燃烧室检测中的应用

京公网安备11010502033568号

京公网安备11010502033568号