工业内窥镜缺陷测量在航空发动机孔探中的重要作用

工业内窥镜是航空发动机检测常使用的无损检测设备,也称孔探仪。对于孔探仪的要求,一方面是图像一定要清晰,因此航空公司更偏爱CCD成像的进口内窥镜;另一方面是缺陷测量功能要高效精准。要求成像清晰这一点很好理解,因此本文重点介绍工业内窥镜缺陷测量在航空发动机孔探中的重要作用。

航空发动机检测的目的,在于做出发动机能否继续正常工作的判断,这取决于其中各个部件的检测情况,能否放行有严格的行业标准,并不是检测人员完全凭主观经验判断。常见的航空发动机缺陷有封严环裂纹、压气机凹坑、烧蚀区域、叶片损伤等,判断标准是不一样的。例如:发动机叶片损伤,需要根据AMM72-21-02做出判断。

在AMM72-21-02中将发动机叶片划分为多个不同位置区域,例如:叶尖K区,叶根部H区等,并且明确记录了对每个区域中检出缺陷的放行条件,因此在孔探检测过程中,一旦发现损伤,孔探人员需要通过损伤位置判断损伤区域,找到对应的条款,测量损伤的具体尺寸后,参照条款判断损伤尺寸是否超标以及能否放行。

例如,在某次发动孔探中发现叶片前缘有一处凹坑缺口,位于K区,并且测量得到缺口深度为0.5mm,结合AMM72-21-02中的相应条款内容:在区域K中,叶片前缘凹坑的深度不能超过1.02mm。那么可以判断这次检出的缺陷是可以放行的。

看到这里,工业内窥镜缺陷测量在航空发动机孔探中的重要作用就显而易见了,准确的测量结果结合相应的损伤放行标准,才能做出正确的决策。而不准确的测量结果则可能出现两种情况:将存在严重安全隐患的部件放行;或者将本可以继续工作的部件过早维修或更换。前者可能埋下事故导火索,后者则会带来经济损失。

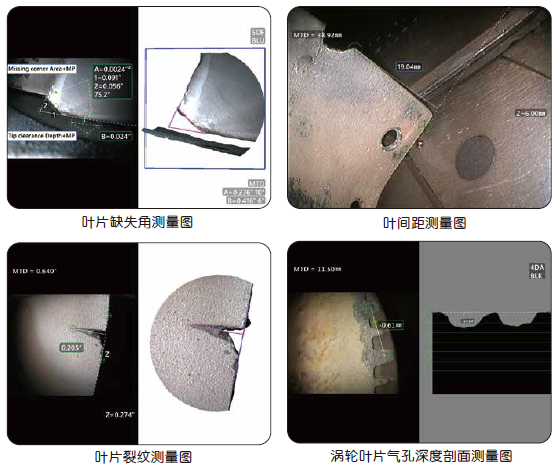

韦林航空发动机工业内窥镜——Mentor Visual iQ 高清视频孔探仪的单物镜相位扫描三维立体测量技术,从以下几个角度大幅提升了孔探测量的准确度:

1. 创新的测量技术,利用光栅扫描以及相位分析技术,进行三维立体数字建模,形成点云图和深度图,从立体化视角避免测量选点错误等因素;

2. 观察测量一体化,以及不需要镜头垂直于被检测表面,化繁为简,而不是反复查找定位缺陷、或者为了正确定位镜头而大费周章,这样可以把更多精力放在测量本身;

3. 丰富的测量模式,因地制宜的选择,可以更有针对性地解决航空发动机孔探中遇到的实际测量难题;

4. 百万CCD像素的高清成像技术,可以从更远距离一次性测量更大尺寸的发动机缺陷,化零为整,测量结果更准确。

相关推荐:

航空发动机工业内窥镜

韦林工业内窥镜测量功能在飞机发动机检测中的优势及具体应用

【干货】什么是单物镜相位扫描三维立体测量技术?优势及案例分享

航空孔探仪的概念、种类及孔探仪操作要点

热点文章:

2022CPEM智慧风电大会与您相约8月南通,会议内容抢先看!

通过手机同步查看工业内窥镜检测图像,韦林 Mentor Flex 可以!

爬行机器人在石化储罐容器及管道内窥检测中的应用

电子工业内窥镜在电力设备安装和检修中的检测应用

京公网安备11010502033568号

京公网安备11010502033568号