工业内窥镜检测案例分享:检查喷气式发动机涡轮叶片与护罩之间的间隙

在航空孔探领域,喷气式发动机涡轮叶片与护罩之间的间隙是关乎飞行安全和发动机性能的一个重要参数,应用工业内窥镜检测技术,不仅可以观察涡轮叶片与护罩之间的间隙(简称叶尖间隙),还可以通过测量技术得到该间隙数值。但是不同的测量技术输出数据的准确度是存在差异的,这里与您分享一个检查叶尖间隙的工业内窥镜检测案例。

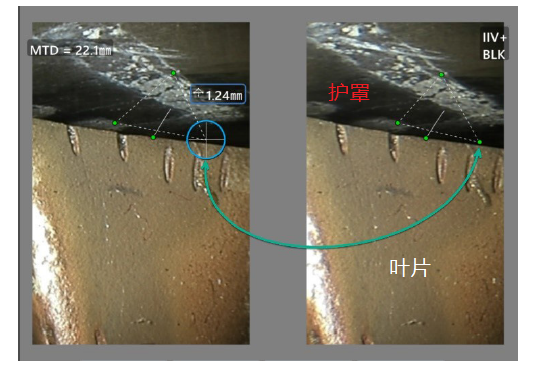

如下图是采用传统双物镜测量技术(也称双物镜立体测量)的典型视图。采用深度测量模式测量叶尖间隙时,选定三个点在在护罩上建立了一个数字参考平面。测量结果如图所示,叶尖与护罩上所选数字参考平面之间的距离(间隙)为1.24mm。在传统双物镜测量中,当将测量光标点放置于左侧图像上,系统自动匹配右侧图像上的相同像素点,这张图即使是专业内窥镜检测技术人员也无法找出存在的问题。但请注意绿色箭头所指示的点。

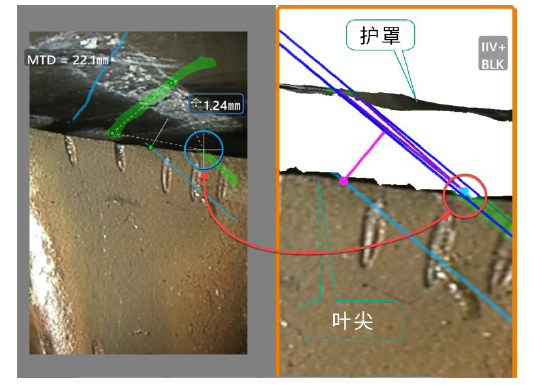

在该案例中,如果采用工业内窥镜三维立体测量技术生成全表面的3D点云图(如下图所示),就会非常惊异地发现:虽然测量是非常准确的,但是作为测量基础的光标放置位置却是不正确的!用于构建参考平面的一个光标被放置在了叶片上,而不是在护罩上,导致测量平面相对于护罩倾斜,产生严重误差。

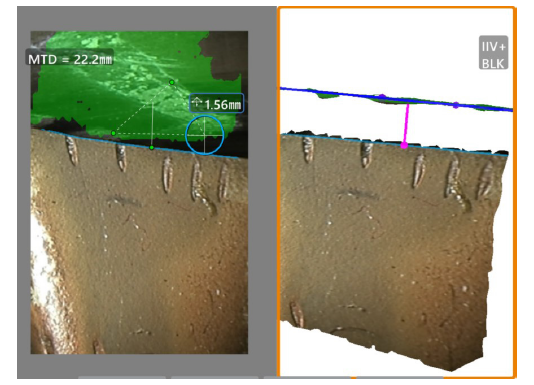

通过3D点云图的验证,检测人员很快发现了选点位置的问题,于是将错误的光标重新从叶片移到护罩上(如下图所示),此时,参考平面的所有三个光标都在护罩上,护罩与参考平面(点云图中的深蓝色方框)对齐,深度测量光标(玫红色)在叶尖上,垂直于深度平面和护罩,这才是我们期望的测量画面,由此也得到了更为准确的测量结果:1.56mm。先比较可以得出,之前传统双物镜测量结果的误差达0.32mm。

通过以上分享的工业内窥镜检测案例不难看出:传统双物镜测量由于是在二维平面内选点测量,存在因视觉误差引入错误的可能性,而三维立体测量技术的3D点云图,可以从三维立体空间对选点及测量过程进行检查验证,避免了选点错误的可能性,使得输出的测量数据更为准确。

韦林工业内窥镜 Mentor Visual iQ 支持两种三维立体测量技术:单物镜相位扫描三维立体测量、和双物镜三维立体测量。检查喷气式发动机涡轮叶片与护罩之间的间隙,只是工业内窥镜检测应用的一个小例子,还有很多应用都可能存在类似的问题,韦林三维立体测量技术的精准数据可以帮助客户正确决策,避免放行安全隐患、或不必要的维修更换费用。

相关推荐:单物镜相位扫描三维立体测量技术 双物镜三维立体测量技术 传统双物镜立体测量

产品推荐:韦林三维立体测量工业内窥镜 Mentor Visual iQ,点击图片查看产品详情 ⬇

京公网安备11010502033568号

京公网安备11010502033568号