航空发动机无损检测技术简介

航空发动机是飞机的动力来源,其工作状态对飞机性能以及安全飞行都意义重大,因此在飞机发动机的生产、使用、维修过程中,各大航空公司都有非常严格的监检测流程,无损检测技术的应用尤为普及。

航空发动机无损检测技术包括:

1. 磁粉检测。利用工件磁化后会在缺陷部位形成漏磁场进行检测,主要用于飞机铁磁性材料的铸造、焊接和热处理部件的表面及近表面的缺陷检测;

2. 渗透检测。通过溶剂的毛细作用和显影剂的吸出作用,主要检查用铝合金、镁合金、耐热合金制成的发动机零部件,如紧固件、承力件、涡喷六进气支架、涡轮盘榫齿槽底和端面裂纹、以及铸造叶片检测等;

3. 涡流检测。利用电磁感应原理,擅长检测涡轮发动机叶片的疲劳裂纹,抽油杆、钻杆、飞机部件的螺栓孔、铆钉孔周边裂纹等,还可以检测焊缝缺陷。

4. 超声检测。利用超声波在不同介质中的传播特性差异进行检测,擅长检查复合材料的内部缺陷,例如叶片裂纹、放气带裂纹、燃烧室外套裂纹等;

5. 射线检测。利用射线在穿透不同物质时强度发生不同衰减的特性,主要检测航空发动机燃烧室外套滚焊焊缝的熔合质量,检测发动机铸造叶片和焊接叶片的孔洞类、裂纹类、夹杂类的缺陷。

上述航空发动机无损检测技术的局限性

上述检测技术本身各具特色,对于发动机外表面或者内部比较易于接近的部位检测时功效显著,但是对航空发动机深处进行检查时,往往由于相应的检测设备难以靠近待查区域,因此不得不拆卸发动机外部构件,使得检测过程变得冗长繁琐。

航空发动机无损检测RVI技术介绍

为了克服上述无损检测技术的局限性,航空公司普遍采用了RVI技术(Remote Visual Inspection),实现从远端对发动机深处的可视化无损检测,所使用的设备是——工业内窥镜(如上图)。采用这种检测手段可以检查发动机的燃烧室、高压涡轮转子叶片、散热套环、火焰筒补焊区域、燃油喷嘴等,而且可避免拆卸引起的发动机损耗,显著节省时间和人力,检测结果直观准确。

利用RVI检测技术定性观察,可以发现航空发动机内部的这样几类缺陷:因为吸入金属铆钉等零件或者水泥块等异物造成的撞击损伤,例如:凹坑、叶片掉块等;表面涂层氧化脱落后进一步伤及基材金属母体,从而造成的块状脱落、腐蚀、穿透等状况;因为超负荷应力、合并杂物以及螺栓等机件松动造成的震动,而诱发出现的裂纹;反复作用的微小应力导致的疲劳裂纹;以及因为高温氧化作用造成的表面变色、甚至穿孔及烧损。韦林RVI设备 Everest Mentor Visual iQ 可搭载人工智能辅助缺陷判断系统,提升缺陷识别的智能化水平。

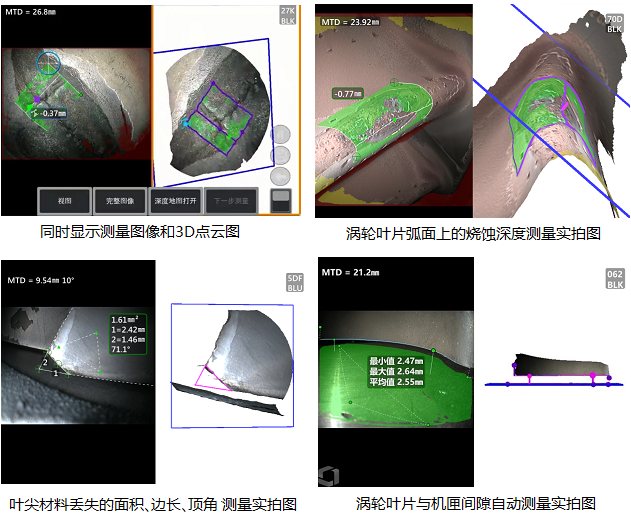

利用RVI检测技术定量测量,可以获取发动机设计相关的核心参数以及研判缺陷的严重程度,例如:使用韦林RVI设备 Everest Mentor Visual iQ 的单物镜相位扫描三维立体测量技术,可以利用区域深度剖面测量自动测量叶片凹坑的深度;可以采用面积测量模式测量发动机内烧损区域的面积;采用测量平面模式还原并测量被异物撞击丢失的叶尖掉角的尺寸等。这些数据可供发动机检查人员准确判断是否应将损伤机件更换,或者是加强监检测。

无损检测技术在航空发动机检测中的结合与互补

航空发动机内部的细微裂纹是检测的一大难点。荧光渗透检测技术本身擅长检查这种细微瑕疵,但是检测设备却难以进入发动机内部“施展手脚”;工业内窥镜虽可以轻松进入发动机内部探查,但是在细微瑕疵方面的检测能力还有些逊色。两种技术的结合与互补是理想的解决方案。Everest Mentor Visual iQ 工业视频内窥镜,具有UV功能的内窥镜探头可将内窥检测技术与渗透检测技术相结合,黑、白光源可及时调节、方便切换,可对发动机机件内壁荧光渗透后,清晰观察并辨别金属表面非常细微的裂纹,让缺陷从萌芽阶段起就在孔探人员的掌控之中。

为了保障安全,航空发动机在结构设计和原材料上都是非常讲究的,然而高应力、高转速、高温的环境,以及外物的意外侵袭,使得发动机隐患不可避免,为了满足适航条件、提升发动机的可靠性,各种航空发动机无损检测技术的正确运用至关重要,共同保障飞行安全,降低航空公司的总营运成本。

相关推荐:

如何选择航空发动机内窥镜?

什么是远程目视检测RVI?工业内窥镜是如何实现RVI的?

远程目视检测RVI技术及RVI设备生产厂家介绍

使用RVI设备(内窥镜)及机械手打捞异物的原理及注意事项

热点文章:

【干货】什么是单物镜相位扫描三维立体测量技术?优势及案例分享

工业内窥镜孔探在航空发动机涡轮叶片检测中的应用

智能孔探仪:内窥检测联手AI助力发动机孔探智能化

飞机维修三维立体测量高清孔探仪(工业内窥镜),飞机发动机检测助手!

京公网安备11010502033568号

京公网安备11010502033568号